保有技術・適用例

表面処理の総合メーカーとして、

溶射をはじめとした表面改質技術を

展開しています。

当社は、溶射を中心とする表面改質の分野で世界トップクラスの技術力と実績を誇る加工メーカーです。溶射以外にも、化学反応や物理的効果を利用した皮膜形成技術を保有しており、お客様のニーズに合わせた問題解決方法を提案しています。

保有技術

適用例

- 溶射技術

- 溶射以外の

表面改質技術 - 付加できる機能

から探す - 適用分野

から探す

-

溶射技術

金属やセラミックスなどを高温で溶融させた微粒子を吹き付けることによって加工対象物の表面に高機能皮膜を形成する技術です。

溶射材料や溶射方法の組み合わせによって、さまざまな特性を付与することが可能です。 大気プラズマ溶射(APS)

大気プラズマ溶射(APS)10,000℃を超える高温のプラズマジェットを利用した溶射法です。

10,000℃を超える高温のプラズマジェットを利用した溶射法です。

減圧プラズマ溶射(VPS)

減圧プラズマ溶射(VPS)低真空の不活性ガス雰囲気中で行うプラズマ溶射法です。

低真空の不活性ガス雰囲気中で行うプラズマ溶射法です。

アーク溶射

アーク溶射アーク放電による熱でワイヤ材料を溶融して加工対象物に吹き付ける溶射法です。

アーク放電による熱でワイヤ材料を溶融して加工対象物に吹き付ける溶射法です。

高速フレーム溶射(HVOF)

高速フレーム溶射(HVOF)高速で材料を噴射することにより、緻密で高密着力の皮膜を形成できる溶射法です。

高速で材料を噴射することにより、緻密で高密着力の皮膜を形成できる溶射法です。

粉末式フレーム溶射

粉末式フレーム溶射溶射後に皮膜を溶融させ、無気孔に近い緻密な皮膜を形成する溶射法です。

溶射後に皮膜を溶融させ、無気孔に近い緻密な皮膜を形成する溶射法です。

溶線式フレーム溶射

溶線式フレーム溶射金属、合金のワイヤ材料をガスフレームで溶融噴射する溶射法で、比較的厚膜の溶射施工が可能です。

金属、合金のワイヤ材料をガスフレームで溶融噴射する溶射法で、比較的厚膜の溶射施工が可能です。

サスペンションプラズマ溶射(SPS)

サスペンションプラズマ溶射(SPS)微粉末を懸濁液(サスペンション)状態で供給するプラズマ溶射法です。

微粉末を懸濁液(サスペンション)状態で供給するプラズマ溶射法です。

-

溶射以外の表面改質技術

溶射技術だけが当社の表面改質技術ではありません。

化学反応を利用した皮膜形成技術など、お客様のニーズに対応した最適な表面改質を提案しています。 CDC-ZACコーティング

CDC-ZACコーティング複合セラミックス皮膜を形成する化学緻密化法です。

複合セラミックス皮膜を形成する化学緻密化法です。

TDプロセス

TDプロセス耐摩耗性・耐焼き付き性に優れた超硬質皮膜の形成を可能にする表面改質法です。

耐摩耗性・耐焼き付き性に優れた超硬質皮膜の形成を可能にする表面改質法です。

PTAプロセス

PTAプロセスプラズマを利用した粉体肉盛法です。冶金的結合により、優れた密着性・耐衝撃性を発揮します。

プラズマを利用した粉体肉盛法です。冶金的結合により、優れた密着性・耐衝撃性を発揮します。

ウェットコーティングプロセス

ウェットコーティングプロセス液体材料を基材に塗布・乾燥・硬化させることで、薄い機能性膜を形成する技術です。

液体材料を基材に塗布・乾燥・硬化させることで、薄い機能性膜を形成する技術です。

レーザクラッドプロセス

レーザクラッドプロセスレーザを利用した粉体肉盛法です。基材への熱影響を最小限に、密着力や耐摩耗特性に優れた皮膜を形成できます。

レーザを利用した粉体肉盛法です。基材への熱影響を最小限に、密着力や耐摩耗特性に優れた皮膜を形成できます。

プラズマ表面処理技術

プラズマ表面処理技術プラズマを利用したドライコーティングで耐摩耗性や耐熱性、潤滑性に優れた薄膜を形成する技術です。

プラズマを利用したドライコーティングで耐摩耗性や耐熱性、潤滑性に優れた薄膜を形成する技術です。

-

トーカロの表面改質技術は、設備や装置の耐久性、信頼性、品質向上及び省エネ化を目的に、

対象物の表面に新しい性質や機能を与えます。耐摩耗摩擦による表面の擦り減りを抑制して、耐久性を高めます。

摩擦による表面の擦り減りを抑制して、耐久性を高めます。

耐食(防食)気体・液体等との接触により表面が変質・溶解することを防ぎます。

気体・液体等との接触により表面が変質・溶解することを防ぎます。

潤滑低摩擦表面を形成して、機械の摩耗や焼き付きを防ぎます。

低摩擦表面を形成して、機械の摩耗や焼き付きを防ぎます。

熱的特性金属や樹脂の耐熱性・断熱性を高めたり、表面温度のバラツキを小さくすることができます。

金属や樹脂の耐熱性・断熱性を高めたり、表面温度のバラツキを小さくすることができます。

電気特性絶縁材料の表面に通電性を付与したり、導電性材料の表面に電気絶縁性を付与できます。

絶縁材料の表面に通電性を付与したり、導電性材料の表面に電気絶縁性を付与できます。

離型・撥水表面の耐熱性・断熱性や表面張力を最適化して、固着や付着の原因を排除します。

棒表面の耐熱性・断熱性や表面張力を最適化して、固着や付着の原因を排除します。

耐土砂摩耗農業機械等を土砂による摩耗・損傷から防ぎます。

農業機械等を土砂による摩耗・損傷から防ぎます。

その他特性その他、当社の表面処理技術で付与できる特性です。

その他、当社の表面処理技術で付与できる特性です。

-

トーカロの表面改質技術は、様々なフィールドでお客様の課題解決に貢献しています。

半導体・FPD

半導体・FPD半導体、FPD(フラットパネルディスプレイ)、LED、二次電池など

半導体、FPD(フラットパネルディスプレイ)、LED、二次電池など

鉄鋼

鉄鋼高炉、転炉、連続鋳造、熱延、冷延、めっきライン、棒鋼、線材など

高炉、転炉、連続鋳造、熱延、冷延、めっきライン、棒鋼、線材など

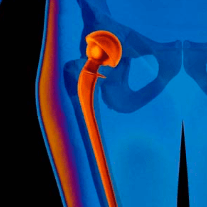

医療

医療人工関節、人工骨(インプラント)など

人工関節、人工骨(インプラント)など

エネルギー

エネルギー風力発電、水力発電、太陽光発電、火力発電、蓄電池など

風力発電、水力発電、太陽光発電、火力発電、蓄電池など

輸送機器

輸送機器航空機、船舶、自動車、新幹線など

航空機、船舶、自動車、新幹線など

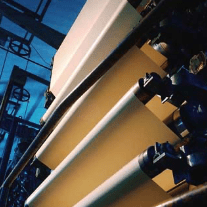

製紙

製紙パルプ、上質紙、コート紙、衛生紙など

パルプ、上質紙、コート紙、衛生紙など

石油化学

石油化学石油精製プラント、ボイラ、天然ガス気化装置など

石油精製プラント、ボイラ、天然ガス気化装置など

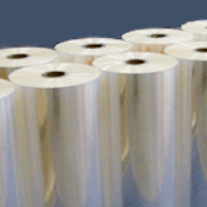

樹脂・フィルム

樹脂・フィルム高機能フィルム、押出し成形、樹脂原料など

高機能フィルム、押出し成形、樹脂原料など

建築物

建築物橋梁、モニュメントなど

橋梁、モニュメントなど

食品

食品連続炊飯装置、焙煎機、モノポンプなど

連続炊飯装置、焙煎機、モノポンプなど

切削工具

切削工具ドリル、エンドミル、チップなど

ドリル、エンドミル、チップなど